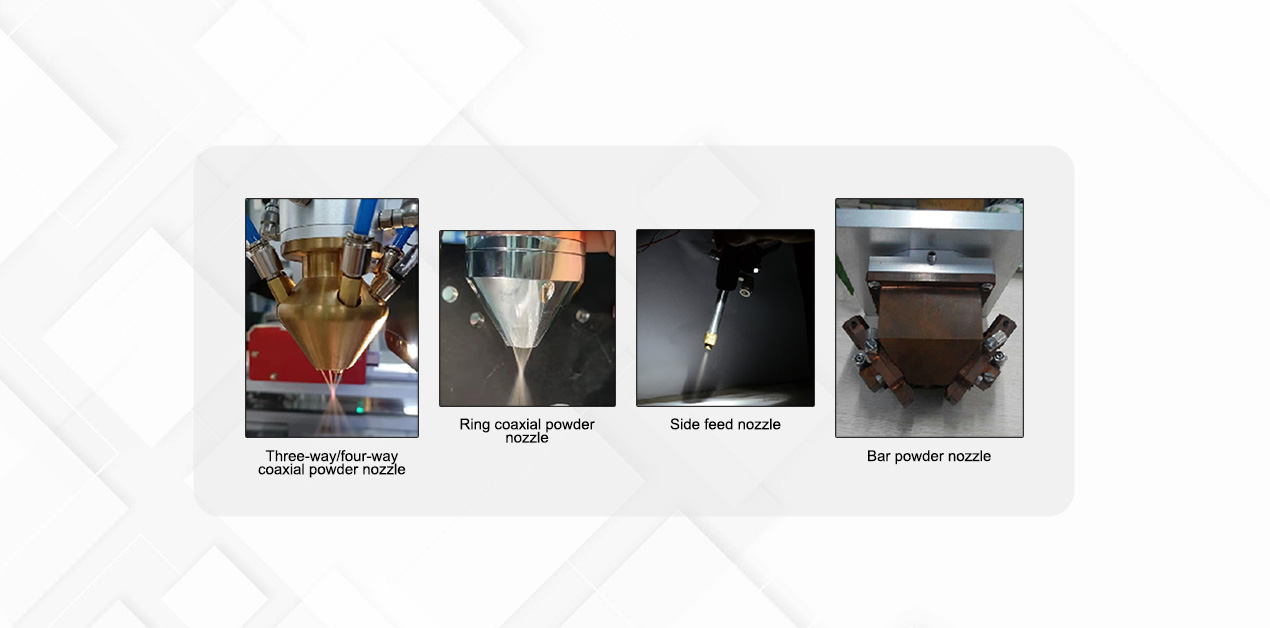

فوهة تغذية المسحوق

1. فوهة تغذية مسحوق محورية ثلاثية/رباعية الاتجاه: يتم إخراج المسحوق مباشرة من الفوهة ثلاثية/رباعية الاتجاه، ويتجمع في نقطة واحدة، وتكون نقطة التجمع صغيرة، ويكون اتجاه المسحوق أقل تأثراً بالجاذبية، وتكون الاتجاهية جيدة، وهي مناسبة للترميم بالليزر ثلاثي الأبعاد والطباعة ثلاثية الأبعاد.

2. فوهة تغذية مسحوق حلقية محورية: يُدخل المسحوق عبر ثلاث أو أربع قنوات، وبعد معالجة التجانس الداخلي، يُخرج المسحوق على شكل حلقة ويتجمع. تكون نقطة التجمع كبيرة نسبيًا، ولكنها أكثر تجانسًا، وهي أنسب لعمليات الصهر بالليزر ذات البقع الكبيرة. كما أنها مناسبة للتكسية بالليزر بزاوية ميل لا تتجاوز 30 درجة.

3. فوهة تغذية المسحوق الجانبية: تتميز ببساطة التركيب، وانخفاض التكلفة، وسهولة التركيب والتعديل؛ كما أن المسافة بين فتحات المسحوق كبيرة، مما يُحسّن التحكم في المسحوق والضوء. مع ذلك، فإن شعاع الليزر ومدخل المسحوق غير متماثلين، واتجاه المسح محدود، لذا لا يُمكن توليد طبقة تغليف متجانسة في أي اتجاه، وبالتالي فهي غير مناسبة للتغليف ثلاثي الأبعاد.

4. فوهة تغذية المسحوق على شكل قضيب: يتم إدخال المسحوق من كلا الجانبين، وبعد معالجة التجانس بواسطة وحدة إخراج المسحوق، يتم إخراج المسحوق على شكل قضيب، ويتجمع في مكان واحد لتشكيل بقعة مسحوق شريطية الشكل بحجم 16 مم × 3 مم (قابلة للتخصيص)، ويمكن للتركيب المقابل للبقع الشريطية الشكل تحقيق إصلاح سطح الليزر كبير الحجم وتحسين الكفاءة بشكل كبير.

مغذي مسحوق

المعايير الرئيسية لمغذي البارود ذي الماسورتين

طراز وحدة تغذية المسحوق: EMP-PF-2-1

أسطوانة تغذية المسحوق: أسطوانة تغذية مسحوق مزدوجة، قابلة للتحكم بشكل مستقل بواسطة وحدة تحكم منطقية قابلة للبرمجة (PLC).

وضع التحكم: تبديل سريع بين وضع التصحيح ووضع الإنتاج

الأبعاد: 600 مم × 500 مم × 1450 مم (الطول والعرض والارتفاع)

الجهد الكهربائي: 220 فولت تيار متردد، 50 هرتز؛

الطاقة: ≤1 كيلوواط

حجم جزيئات المسحوق القابل للإرسال: 20-200 ميكرومتر

سرعة قرص تغذية المسحوق: تنظيم السرعة بدون خطوات من 0 إلى 20 دورة في الدقيقة؛

دقة تكرار تغذية المسحوق: <±2%؛

مصدر الغاز المطلوب: النيتروجين/الأرجون

أخرى: يمكن تخصيص واجهة التشغيل وفقًا للمتطلبات

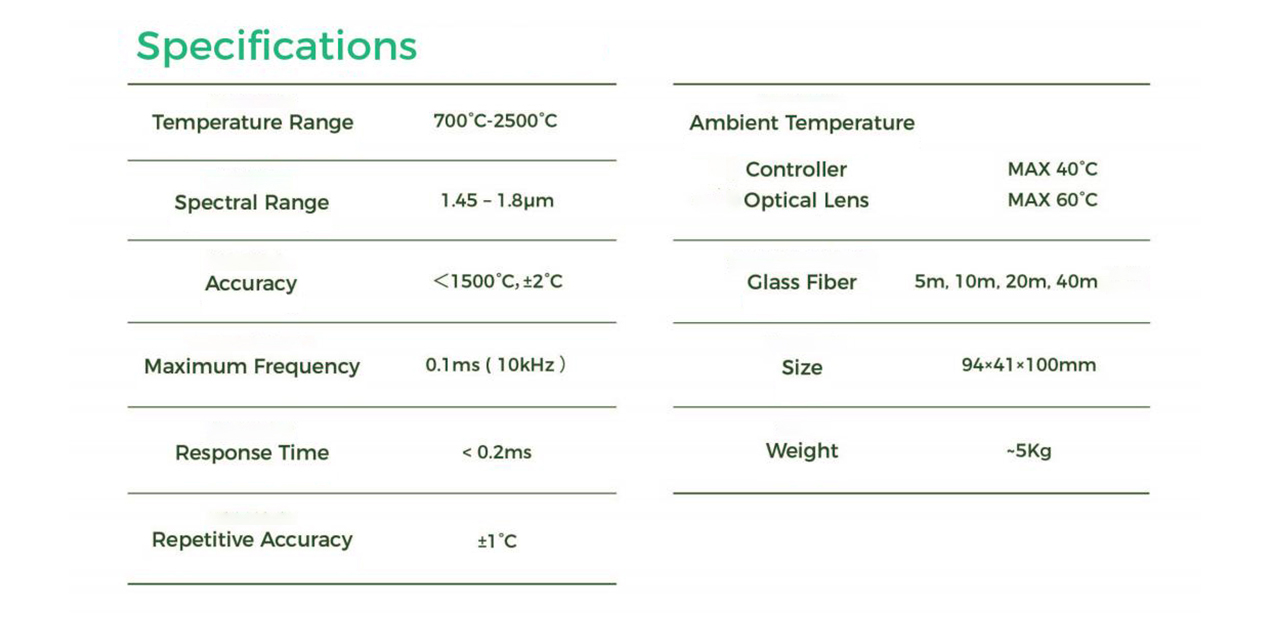

مقياس حرارة ليزري

يمكن لأنظمة التحكم في درجة الحرارة ذات الحلقة المغلقة، مثل التبريد بالليزر والتكسية ومعالجة الأسطح، الحفاظ بدقة على درجة حرارة التصلب للحواف أو النتوءات أو الثقوب.

يتراوح نطاق درجة حرارة الاختبار من 700 درجة مئوية إلى 2500 درجة مئوية.

التحكم ذو الحلقة المغلقة، حتى 10 كيلو هرتز.

حزم برامج قوية لـ

إعداد العملية، والتصور، و

تخزين البيانات.

محطات إخراج صناعية مزودة بإخراج رقمي 24 فولت وإخراج تناظري 0-10 فولت لخطوط الأتمتة

التكامل والوصلة الليزرية.

مزايا التكسية بالليزر

تطبيقات التكسية بالليزر

●في صناعة السيارات، مثل صمامات المحرك، وأخاديد الأسطوانات، والتروس، ومقاعد صمامات العادم، وبعض الأجزاء التي تتطلب مقاومة عالية للتآكل، ومقاومة للحرارة، ومقاومة للتآكل؛

● في صناعة الطيران، تُستخدم بعض مساحيق السبائك لتغطية سطح سبائك التيتانيوم لحل مشكلة عيوب سبائك التيتانيوم، مثل معامل الاحتكاك العالي ومقاومة التآكل الضعيفة؛

● بعد معالجة سطح القالب في صناعة القوالب بواسطة التكسية بالليزر، تتحسن صلابة سطحه ومقاومته للتآكل ومقاومته لدرجات الحرارة العالية بشكل ملحوظ؛

● أصبح استخدام التكسية بالليزر للأسطوانات في صناعة الصلب شائعًا جدًا.

المعلمة

مبدأ عمل التكسية بالليزر

من خلال إضافة مواد التكسية على سطح الركيزة واستخدام شعاع ليزر عالي الكثافة لدمجها مع الطبقة الرقيقة الموجودة على سطح الركيزة، يتم تشكيل طبقة تكسية مرتبطة معدنيًا على سطح الركيزة.

نحن بحاجة إلى معرفة

إذا كنت ترغب في معرفة ما إذا كان التكسية بالليزر مناسبة لك، فعليك ذكر النقاط التالية:

1. ما هي مادة منتجك؟ وما هي المادة التي تحتاج إلى تغليف؟

2. بالنسبة لشكل وحجم المنتج، من الأفضل تقديم صور؛

3. متطلبات المعالجة الخاصة بك: موضع المعالجة، والعرض، والسمك، وأداء المنتج بعد المعالجة؛

4. الحاجة إلى كفاءة المعالجة؛

5. ما هي متطلبات التكلفة؟

6. نوع الليزر (ألياف بصرية أو أشباه موصلات)، مقدار الطاقة، وحجم التركيز المطلوب؛ وما إذا كان روبوتًا داعمًا أو أداة آلية؛

7. هل أنت على دراية بعملية التكسية بالليزر وهل تحتاج إلى دعم فني؟

8. هل هناك أي متطلبات دقيقة لوزن رأس التكسية بالليزر (خاصة يجب مراعاة حمل الروبوت عند دعم الروبوت)؛

9. ما هو الوقت المطلوب للتسليم؟

10. هل تحتاج إلى تدقيق لغوي (دعم التدقيق اللغوي)؟